Nuestras máquinas de moldeo por estirado soplado totalmente automáticas son equipos industriales que se utilizan para fabricar botellas de plástico mediante calentamiento y moldeo por soplado de pelets de plástico (generalmente PET) en varias formas (redondas, cuadradas o planas) y tamaños (100-500 ML, 1L-5L o 5L-10L).

Las botellas de bebidas carbonatadas requieren cierta resistencia a la presión para soportar la presión interna de dióxido de carbono, por lo que generalmente están hechas de material PET. Las botellas de PET tienen una alta transparencia, mostrando el color y la textura de la bebida para atraer a los consumidores.

Las botellas de productos lácteos suelen estar hechas de materiales PET o HDPE. El PET ofrece alta transparencia y excelentes propiedades de barrera, ampliamente utilizado para el envasado de productos lácteos líquidos. El HDPE se utiliza normalmente para las botellas de productos lácteos que bloquean la luz, como las botellas de leche, ya que su opacidad puede bloquear los rayos UV, protegiendo los nutrientes.

Nuestras máquinas de moldeo por estirado soplado totalmente automáticas pueden lograr una producción totalmente automatizada desde las materias primas hasta las botellas terminadas, mejorando significativamente la eficiencia de la producción, con una producción por hora de 4,000 a 12,000 botellas.

El equipo automatizado garantiza la forma, el tamaño y la calidad consistentes de cada botella, lo que reduce los errores causados por la operación manual.

Las máquinas de moldeo por soplado totalmente automáticas pueden reducir la necesidad de intervención manual, reduciendo los costos de mano de obra en un 50%.

Nuestras máquinas utilizan tecnología avanzada de calentamiento por infrarrojos y tecnología de moldeo por soplado de gas a alta presión para reducir eficazmente el consumo de energía en un 30% y minimizar los residuos, ofreciendo un alto respeto por el medio ambiente.

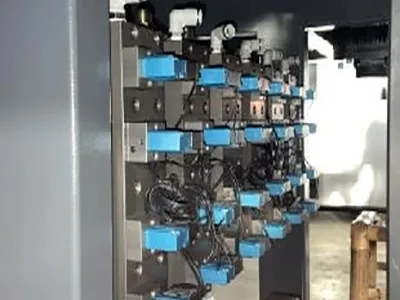

Equipadas con sistemas avanzados de control de servomotores y tecnología de control de temperatura multisegmento, estas máquinas pueden ser operadas y monitoreadas a través de pantallas táctiles y PLC (controladores lógicos programables), logrando un control preciso y ajustes en tiempo real.

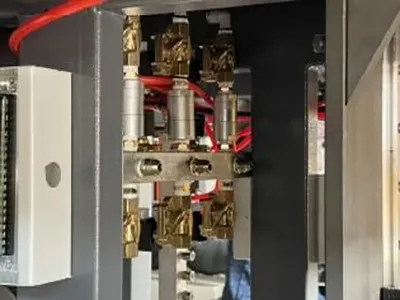

La válvula de cobre soplado controla con precisión la sincronización y el flujo de gas a alta presión en la preforma, proporcionando un flujo de aire uniforme y estable, asegurando una expansión uniforme de la preforma y evitando el espesor desigual de la pared de la botella.

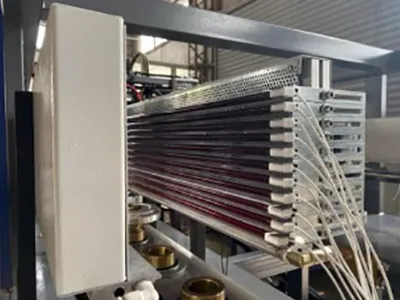

El portalámparas garantiza que las lámparas de calefacción se fijen de manera estable en la zona de calentamiento sin desplazamientos ni aflojamientos, logrando un control de calentamiento preciso para que la preforma cumpla con los requisitos de diferentes materiales y formas de botellas.

La válvula de soplado combinada controla con precisión el caudal y la presión del aire comprimido que entra en el molde, lo que garantiza resultados óptimos del proceso de formación de botellas, asegura la hermeticidad y reduce el consumo de energía.

| Modelo | Unidad | MW-F2-650 | MW-F2-2000 | MW-F3-2000 | MW-F4-650 | MW-F4-2000 | MW-F6-650 | MW-F6-2000 | MW-F8 | |

| Sistema de sujeción | Número de cavidades | 2 | 2 | 3 | 4 | 4 | 6 | 6 | 8 | |

| Fuerza de sujeción | kg | 35000 | 45000 | 46500 | 40000 | 48000 | 56000 | 65000 | 96000 | |

| Carrera del molde | mm | 90 | 110 | 118 | 90 | 125 | 90 | 125 | 90 | |

| Carrera de estiramiento | mm | 300 | 400 | 280 | 260 | 330 | 260 | 330 | 260 | |

| Carrera inferior | mm | 50 | 50 | 50 | 50 | 50 | 50 | 50 | 50 | |

| Paso de cavidad | mm | 76.2 | 114.3 | 120 | 76.2 | 114.3 | 76.2 | 114.3 | 76.2 | |

| Número de accesorio de sujetado (holder) | pza | 66 | 52 | 70 | 95 | 82 | 106 | 106 | 152 | |

| Envase | Volumen máx. del envase | ml | 650 | 2000 | 2000 | 650 | 2000 | 650 | 2000 | 650 |

| Altura máx. del envase | mm | 260 | 330 | 330 | 260 | 330 | 260 | 330 | 260 | |

| Diámetro máx. del envase | mm | 68 | 105 | 105 | 68 | 105 | 68 | 105 | 68 | |

| Altura máx. de la preforma | mm | 100 | 140 | 140 | 100 | 140 | 100 | 140 | 100 | |

| Diámetro máx. del cuello | mm | 38 | 38 | 38 | 38 | 38 | 38 | 38 | 38 | |

| Capacidad teórica | B/H | 2500 | 2000 | 3000 | 4500 | 4000 | 7200 | 6000 | 9600 | |

| Sistema eléctrico | Número de hornos de calentamiento | pc | 2×2 | 4×4 | 4×5 | 4×4 | 5×5 | 4×4 | 8×8 | 8×8 |

| Número de lámparas | pc | 2×8 | 4×8 | 4×8 | 4×7 | 5×9 | 4×8 | 8×9 | 8×8 | |

| Potencia calorífica | kW | 32 | 48 | 60 | 42 | 72 | 64 | 96 | 96 | |

| Potencia instalada | kW | 36 | 50 | 65 | 45 | 80 | 69.5 | 100 | 100 | |

| Voltaje | V | 380V/50HZ | 380V/50HZ | 380V/50HZ | 380V/50HZ | 380V/50HZ | 380V/50HZ | 380V/50HZ | 380V/50HZ | |

| Sistema de aire | Presión de funcionamiento | MPa | 0.7-0.9 | 0.7-0.9 | 0.7-0.9 | 0.7-0.9 | 0.7-0.9 | 0.7-0.9 | 0.7-0.9 | 0.7-0.9 |

| Presión de soplado | MPa | 2.5-3.0 | 2.5-3.0 | 2.5-3.0 | 2.5-3.0 | 2.5-3.0 | 2.5-3.0 | 2.5-3.0 | 2.5-3.0 | |

| Consumo de aire a alta presión | L/min | 2.4/30 | 2.4/30 | 2.4/30 | 3.6/30 | 4.0/30 | 5.0/30 | 5.0/30 | 7.2/30 | |

| Potencia | kW | 30 | 30 | 39 | 45 | 48 | 60 | 60 | 75 | |

| Sistema de enfriador | Temperatura | 9-13 | 9-13 | 9-13 | 9-13 | 9-13 | 9-13 | 9-13 | 9-13 | |

| Presión | MPa | 0.4 | 0.4 | 0.4 | 0.4 | 0.4 | 0.4 | 0.4 | 0.6 | |

| Potencia | HP | 3 | 3 | 3 | 5 | 5 | 5 | 5 | 8 | |

| Máquina | Dimensiones de la máquina | m | 2.7× 1.8×2.2 | 3.3× 1.8×2.0 | 3.5× 1.8×2.0 | 3.9× 1.8×2.2 | 4.8×2.2×2.2 | 4.0×2.1×2.2 | 5.8×2.1×2.2 | 6.0×2.1×2.2 |

| Peso de la máquina | kg | 2000 | 2500 | 2700 | 3500 | 4500 | 6000 | 7000 | 7500 | |

Contáctenos para solicitar información detallada sobre nuestras máquinas de moldeo para encontrar la que mejor se adapte a sus necesidades.